Thing’in the future est une plate-forme basée sur des graphes qui relie entre eux des jumeaux numériques d’objets physiques simples à plus complexes tels que des équipements industriels, capteurs, usines, usines de production, boîtes, outils, bâtiments, fournisseurs, sous-traitants… qui sont, en fait, les sous-composants d’un environnement industriel réel. De cette façon est créé un graphe de connaissances. Dans celui-ci, les jumeaux numériques et leurs relations traitent les données provenant de sources multiples. Les développeurs peuvent facilement accéder aux données enregistrées via l’API Thing’in, exploiter les connaissances pour créer de nouvelles applications professionnelles ou améliorer le processus de fabrication (efficacité et qualité).

Comment ce graphe de jumeau numérique aide-t-il les travailleurs à assembler un objet industriel ?

Au cours des dernières années, Thing’in the future s’est concentré sur la modélisation simple, mais néanmoins standardisée, des objets connectés ou non connectés, ainsi que sur leurs relations en tenant compte du contexte dans lequel ils se trouvent. Les graphes sont une représentation naturelle des systèmes et des écosystèmes complexes avec leurs relations et leur évolution dans le temps.

Thing’in the future aide le travailleur à assembler un objet industriel, à effectuer des contrôles de qualité et à améliorer le processus de fabrication

Prenons l’exemple d’une fabrication industrielle de panneaux électriques, représentés par une série d’unités d’automatisation et de supervision industrielles. Chaque pièce physique est modélisée à l’aide d’une définition sémantique apportée par des ontologies (des ontologies de l’industrie intelligente, des ontologies de bâtiments intelligents, etc.). Le jumeau numérique du panneau électrique est composé de nombreux jumeaux numériques reliés entre eux dans le graphe. La partie gauche de la figure 1 ci-dessous illustre le panneau électrique physique partiellement assemblé et quatre boîtes géolocalisées dans lesquelles se trouvent certaines pièces. La partie droite de la figure est une représentation graphique du jumeau numérique créé dans Thing’in. La couleur de la lampe varie en fonction de la présence de toutes les pièces requises dans la zone d’assemblage.

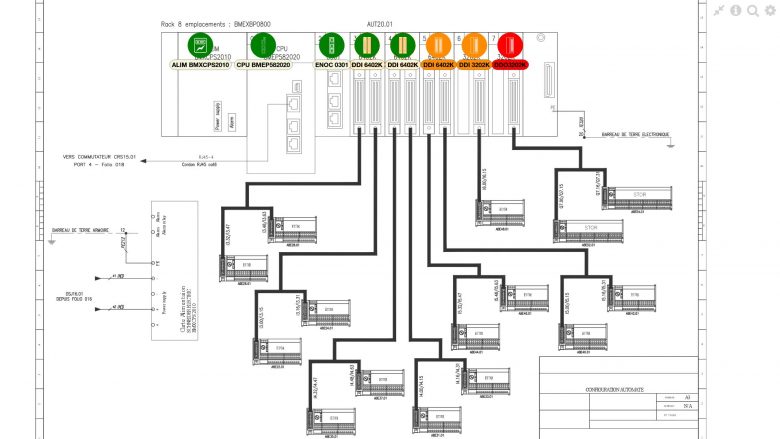

Figure 1 : Le jumeau numérique du panneau industriel dans Thing’in the future

Lorsque la première phase du processus d’assemblage est terminée, certains jumeaux numériques représentés dans la partie droite de la figure ci-dessus sont déjà branchés sur un bâti appelé « BMEXBP0800 », mis en évidence sur la figure 1. L’état des jumeaux numériques associés au module de communication appelé « ENOC », l’alimentation « ALIM » et le module processeur « CPU » en vert sont « installés ». Le nœud rouge lié au bâti signifie que cette partie du bâti n’est pas disponible dans la zone d’assemblage. Grâce au système de géolocalisation intérieure, il a été détecté dans la boîte 1 dans la zone de stockage des composants. Les relations entre le bâti mis en évidence et ces différentes pièces indiquent qu’elles doivent toutes se trouver sur le bâti, mais certaines d’entre elles, de couleur orange ou rouge, ne sont pas encore insérées et ne se trouvent pas dans la même zone de l’usine de production.

Dans la section suivante, nous voyons un graphe technique des jumeaux numériques qui représente simplement un schéma d’assemblage des panneaux électriques. Ce graphe offre une vue très détaillée qui aide l’opérateur à brancher correctement chaque composant au bon endroit.

Figure 2 : Schéma d’assemblage fourni par la plate-forme de jumeaux numériques

Le panneau a donc été partiellement équipé, puis envoyé à l’entrepôt jusqu’à ce que les pièces nécessaires pour compléter les deuxième et dernière phases soient en stock.

Le schéma d’assemblage ainsi que la vue graphique affichent le jumeau numérique du panneau électrique et de ses sous-composants. La synchronisation entre l’environnement physique et sa représentation virtuelle est assurée par le système de géolocalisation, le smart tracking (suivi intelligent) et Thing’in qui maintient le jumeau numérique à jour en fonction des événements reçus. Le mécanisme est détaillé ci-dessous.

Dès que les composants nécessaires sont disponibles dans l’usine de production, une notification est envoyée au responsable du processus d’assemblage qui replanifie l’assemblage du panneau électrique sur la chaîne de production.

En revenant à l’opérateur, les pièces qu’il doit assembler sont réparties dans trois conteneurs (boîtes). Cependant, il manque un des conteneurs, ce qui explique la couleur rouge du jumeau numérique situé dans ce conteneur. Par conséquent, le lancement de l’opération n’est pas autorisé.

L’opérateur utilise l’application de smart tracking sur son téléphone mobile pour scanner la référence du composant manquant à partir de la plate-forme Thing’in. Un système précis de géolocalisation intérieure, basé sur les antennes Quuppa, a été déployé en usine pour suivre les conteneurs et localiser facilement les pièces manquantes. Comme les pièces ne sont pas connectées, des balises ELA ont été apposées sur chaque conteneur pour les connecter et les suivre. Grâce au smart tracking, l’opérateur peut localiser la pièce manquante dans la zone de stockage et la transférer dans la zone d’assemblage. Dès que la position de la balise change, le système calcule la nouvelle position. Le mécanisme de géolocalisation intégré au smart tracking peut avertir la plate-forme de jumeaux numériques en temps réel si les boîtes entrent ou sortent d’une zone géographique ou d’une zone sur l’usine de production. Le schéma d’assemblage est mis à jour par le jumeau numérique et l’opérateur peut voir en temps réel le changement de couleur sur son schéma.

Une fois que tous les composants sont disponibles dans la zone d’assemblage, l’état du jumeau numérique du composant « manquant » passe à « disponible pour l’installation ». La phase de production finale peut reprendre, ce qui permet à l’opérateur de tout assembler.

Une fois le panneau électrique entièrement équipé, l’opérateur peut confirmer la fin du processus d’assemblage.

Le jumeau numérique améliore l’efficacité de l’opérateur. Il apporte des informations pertinentes pour l’aider à localiser rapidement tous les matériaux nécessaires à la construction de l’équipement industriel et éviter de perdre du temps à rechercher les pièces.

Comment ce graphe de jumeau numérique contribue-t-il à améliorer le processus de fabrication ?

Il est possible de visualiser un jumeau numérique de l’ensemble du processus de fabrication du produit (de la toute première phase d’assemblage à la fin) dans la plate-forme Thing’In. Cela inclut des détails complets sur l’emplacement du produit et des pièces, les actions, les dates et la durée.

Un contrôle qualité est effectué au niveau du jumeau numérique pour s’assurer que toutes les pièces requises ont été assemblées dans l’équipement industriel et l’historique est analysé.

Figure 3 : contrôle de la qualité et analyse des données de l’ensemble du processus

La figure ci-dessus est une représentation graphique de la chronologie de l’ensemble du processus de fabrication.

Dans la mesure où tous les événements qui se produisent au cours du processus de production sont sauvegardés au cœur de Thing’in the future, il est possible de rejouer ce qui s’est passé à un moment précis et d’analyser comment optimiser la durée de chaque étape. Retournez dans le passé avec la chronologie et explorez l’état de l’équipement à un moment donné pendant sa fabrication. La figure 3 présente un exemple de carte d’une usine de production. Cette vue de contrôle permet au responsable de production de voir immédiatement le chemin suivi par le panneau électrique dans chaque domaine technique impliqué dans sa production et combien de temps il a passé dans chacun (câblage, assemblage, contrôle qualité, entrepôt et zone d’expédition). La durée de chaque opération effectuée par l’opérateur est enregistrée par la plate-forme de jumeaux numériques.

Conclusion

Le jumeau numérique a plusieurs facettes : il peut offrir un outil de surveillance en continu et en temps réel, il aide à optimiser la productivité et à prédire son évolution en analysant les données recueillies dans le temps. La synchronisation en temps réel entre le jumeau numérique et son double objet est essentielle. La notion de temps réel est adaptée au contexte et au cas d’utilisation, et n’implique pas toujours une synchronisation en millisecondes. Ici, dans la démonstration que nous avons présentée, le délai de synchronisation est d’environ 3 secondes, ce qui signifie que 3 secondes après que la position d’une balise a changé, le jumeau numérique et les vues sont mis à jour. Ce temps est compatible avec ce processus d’assemblage.

Thing’in the future rassemble une modélisation structurelle et sémantique du contexte de fabrication au fil du temps. Elle comprend divers composants de production, suivis en temps réel avec une plate-forme d’Internet des Objets dédiée, des éléments de construction, des ordres de fabrications, des fournisseurs, des sous-traitants et toutes les actions qui en découlent. Cette traçabilité de haut niveau permet une analyse précise qui détecte les erreurs potentielles, identifie les écarts de production et évalue le temps passé dans chaque phase.

Les connaissances acquises permettent de prendre des mesures ciblées afin d’optimiser les flux de fabrication. La production devient plus fiable, les coûts sont réduits, et la qualité et le temps de livraison des produits finaux sont améliorés.

À l’avenir, le défi consiste à stimuler le renouveau industriel en fournissant aux fabricants des solutions pour développer de nouveaux services qui seront basés sur des jumeaux numériques et la connectivité réseau (5G), ce qui permettra d’accélérer la transformation numérique vers l’industrie 4.0.